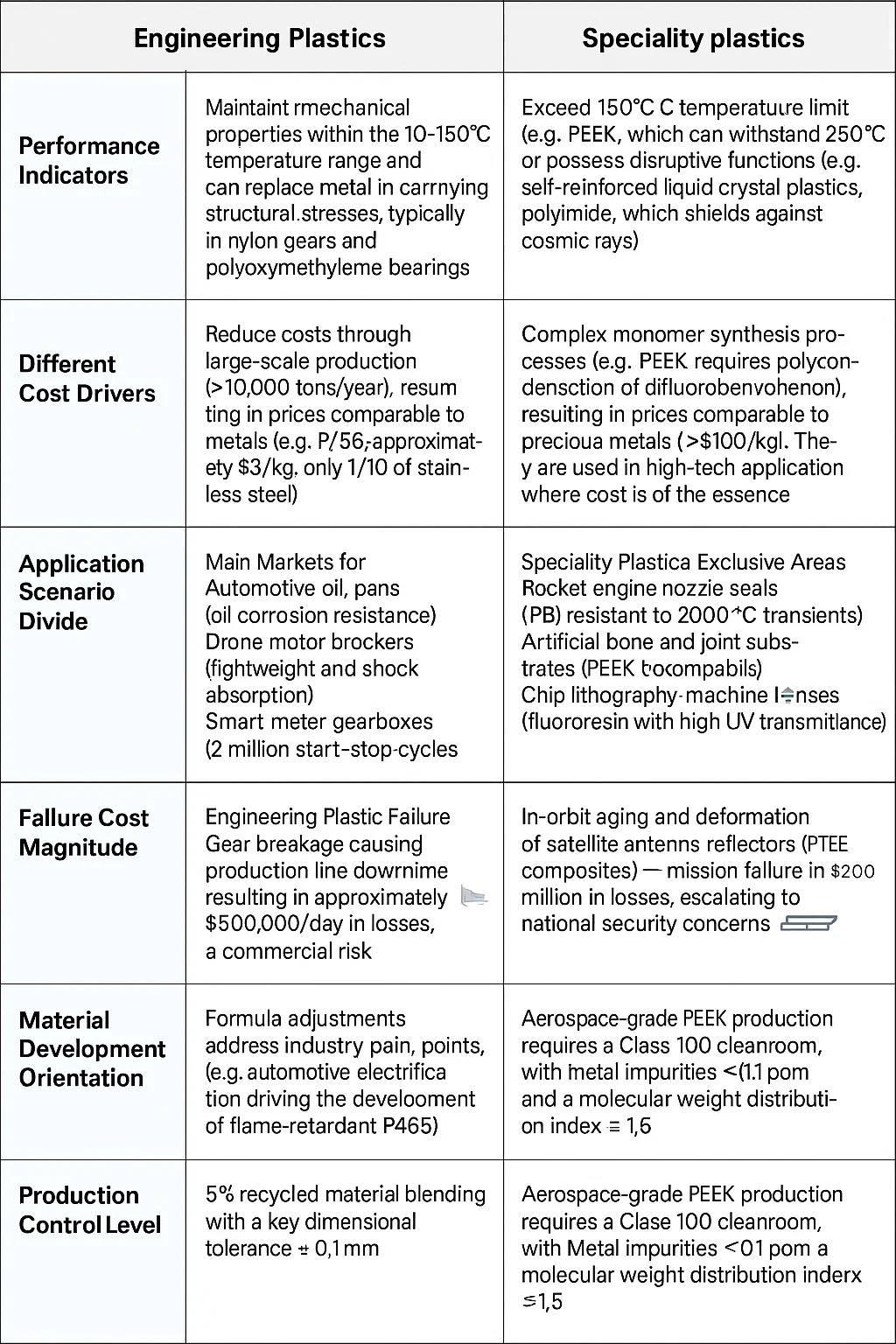

エンジニアリングプラスチックと特殊プラスチックの本質的な違いは次のとおりです

1。パフォーマンス指標の違い

エンジニアリングプラスチック: 機械的特性を 100-150°C 温度範囲内に維持し、通常はナイロンギアやポリオキシメチレンベアリングなどの構造応力を運ぶ際に金属を置き換えることができます。

特殊プラスチック: 150°C の温度制限を超える(例: 260°C に耐えられる PEEK)、または破壊的機能を持つ(例: 宇宙線から保護する自己強化液晶プラスチック、ポリイミド)。

2。さまざまなコスト要因

プラスチックのエンジニアリング: 大規模生産 (>10,000 トン/年)を通じてコストを削減し、その結果、価格は金属に匹敵します(例: PA66、約 $3/kg、ステンレス鋼はわずか 1/10)。

特殊プラスチック: 複雑なモノマー合成プロセス(例: PEEK ではジフルオロベンゾフェノンの重縮合が必要)により、価格は貴金属 (>100 ドル/kg)に匹敵します。これらは、コストが重要なハイテク アプリケーションで使用されます。

3。アプリケーションシナリオの分割

エンジニアリングプラスチックの主な市場:

自動車用オイルパン(耐油性)

ドローンモーターブラケット(軽量および衝撃吸収)

スマートメーターギアボックス (200 万スタートストップサイクル)

特殊プラスチック専用エリア:

ロケットエンジンノズルシール(2000°C過渡現象に対するPBI耐性)

人工骨および関節基質(PEEK 生体適合性)

チップリソグラフィー機レンズ(紫外線透過率の高いフッ素樹脂)

4。失敗コストの大きさ

エンジニアリングプラスチックの故障: ギアの破損により生産ラインのダウンタイムが発生し、約 $500,000/日の損失が発生し、商業上のリスクとなります。

特殊プラスチックの故障: 衛星アンテナ反射板(PTFE 複合材料)の軌道上での経年劣化と変形 → ミッションの故障により 2 億ドルの損失が発生し、国家安全保障上の懸念にエスカレートしました。

5。材料開発の方向性

エンジニアリングプラスチック: フォーミュラ調整は業界の悩みに対処します(例: 難燃性 PA66 の開発を推進する自動車の電動化)。

特殊プラスチック: 国家戦略によって推進される国家戦略研究開発(例: 米国と日本は航空宇宙用途のポリフェニレンサルファイド原料粉末を独占)。

6。生産管理レベル

エンジニアリングプラスチック: 5% のリサイクル材料の混合が許可されており、主要な寸法公差は ±0。1 mm です。

特殊プラスチック: 航空宇宙グレードの PEEK 生産には、金属不純物 <0。1ppm、分子量分布指数 ≤1。5 のクラス 100 クリーンルームが必要です。

産業選択の鉄則

| 意思決定の次元 | エンジニアリングプラスチック | 特殊プラスチック |

| 温度 | 長期使用 < 150°C | >150°Cまたは極低温条件(例:液体水素) |

| 露出メディア | 燃料、弱酸/塩基 | 強力な酸化剤 / 核放射線 |

| サービスライフ | 5-10 年 | 30年(例:核バルブシール) |

| コスト許容量 | < $50/kg | > 100ドル/kg |